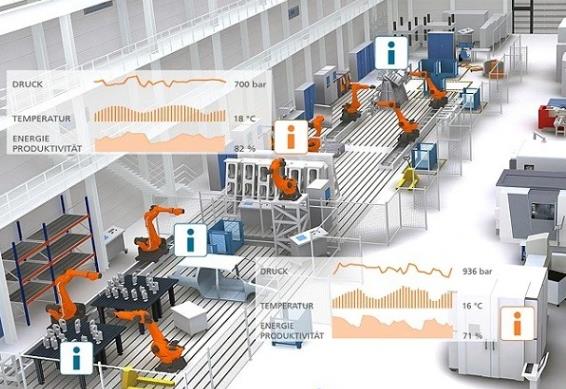

智慧工厂通过将人工智能、物联网、大数据分析等先进技术与传统制造业相结合,实现了生产过程的智能化、高效化和个性化。本文将介绍智慧工厂的典型功能模块有哪些。

定西智慧工厂

智能仓储:自动备料,自动上料

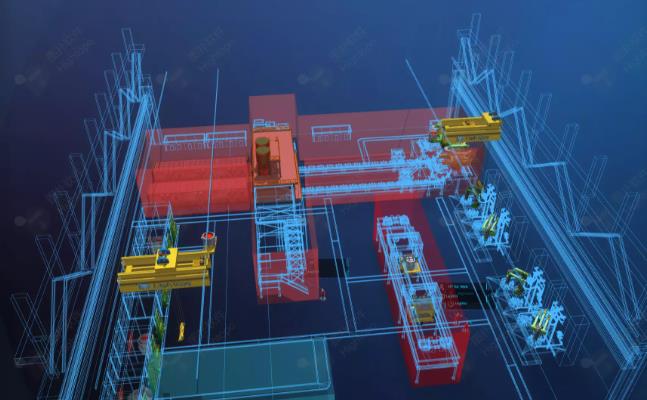

智能仓储转运系统(WCS、WMS、TCS):成品(半成品)自动转运,自动出入库,仓库管理实现自动化。

智能仓储转运系统扮演着工厂生产调度者的重要角色,它接收来自生产车间的成品(半成品),转运来自订单需求的成品(或下一级生产车间的半成品加工需求)。

在实际的工作上一级生产车间和下一级生产车间(或转运车间)生产和转运的矛盾往往无法调和,智能仓库转运系统可以在上下级车间中缓解生产矛盾,严格控制上下级车间存量,做到合理调配。

科学调度;仓储转运系统可实现全自动化出入库,降低仓库维护人员数量,提高仓储效能比率。

智能车间:自动生产,组装,包装

智能车间为整个智慧工厂的核心功能模块,它在原有工厂电气化的基础上进行升级改造,加装各种控制器,将生产过程变得简单易学,可实现工人的快速培训、快速上岗、减少培训费用支出,降低生产成本;将生产过程程式化,降低生产过程中残次品的产生。

从生产环节有效降低不可抗拒损耗,严格把控原料质量(检测系统),从源头管控提升产品整体质量;以现有MES为管控中心,以单台自动化设备为终端,实现产品生产一键下发,设备维护智能化管理,有效缩短维护反应时间,保障生产车间高效运行;产出成品或半成品经初检合格后,进入自动化车间分装系统,进入产线控制系统(TCS),减少不必的分装转运环节,提高劳动效率。

智能品质管控:自动品质管控

智能品质管控依托工厂大数据和人工智能技术,对智慧工厂品质管控环节历史数据以及当前数据进行处理分析,搭建计算机视觉识别网络,运用统计学原理对产品进行品质分析,避免残次品流入市场,影响企业品牌形象。

集成其他系统:与ERP,MES系统集成

与工厂现有ERP和MES系统集成,实现订单、原料管控、人员管理、成本分析、生产计划、生产具体实施、仓储物流、成品进入市场全过程无缝衔接,工厂生产管理完全智能化。

追溯管理:对材料,生产环节,品质管控等各个环节的追溯

产品问题追溯一直是困扰工厂生产的较为严重问题之一,产品追溯系统从半成品开始就生成此项产品的唯一工厂标识码,存在于整个生产周期,通过追溯标识码可以定位到其生产机台,转运时间,入库时间,存储库位信息,出库时间,有效降低不合格品的管理成本,做到责任到人。

甘公网安备 62010202002440号

甘公网安备 62010202002440号