在能源成本持续攀升与工业 4.0 加速推进的双重背景下,兰州化工厂海洋石化分公司面临着工业充电设备管理与能源调度的双重挑战。传统模式下,充电设备运行数据孤立、能源使用缺乏统筹,导致生产效率受限、成本居高不下。为打破这一困局,企业通过将工业充电数据与制造执行系统(MES)深度对接,开启能源管理智能化转型之路。

一、能源管理的传统困局与转型需求

1. 数据孤岛问题突出:充电设备的运行数据、充电记录与 MES 系统相互独立,设备状态、充电需求无法实时反馈至生产调度环节,影响整体生产计划。

2. 能源调度缺乏协同:电动叉车、AGV 等工业设备充电时段分散,未结合电网负荷与生产节奏进行优化,导致用电高峰成本激增,能源浪费严重。

3. 运维管理效率低下:依靠人工巡检充电设备,故障预警滞后,设备停机时间长,难以满足连续化生产需求。

二、充电数据与 MES 系统对接的核心路径

1. 数据集成与标准化:

建立统一的数据采集标准,将充电设备的电压、电流、充电时长、设备状态等数据实时采集并传输至 MES 系统。开发数据接口,打通充电管理系统与 MES 系统间的通信壁垒,实现数据的双向交互与共享。

2. 智能能源调度模型:

MES 系统基于生产计划、设备排班与电网峰谷电价,自动规划充电时段与功率,优先在谷电时段为设备充电,降低用电成本。当生产任务紧急时,系统动态调整充电策略,优先保障关键设备电量供应,确保生产连续性。

3. 设备全生命周期管理:

在 MES 系统中构建充电设备数字孪生模型,实时监控设备运行状态,对异常数据(如过热、短路风险)自动预警并生成维修工单。通过历史数据积累与分析,预测设备故障周期,制定预防性维护计划,延长设备使用寿命。

三、项目实施与落地保障

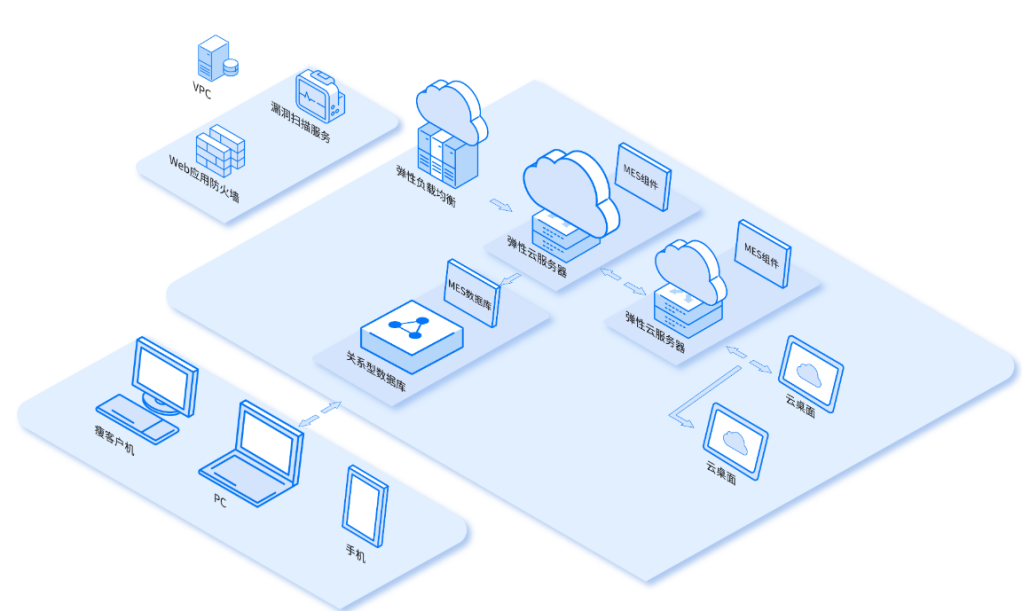

1. 技术架构搭建:部署边缘计算节点,实现充电数据的本地化处理与快速传输;采用工业级网络设备,保障数据传输的稳定性与安全性。

2. 系统联调测试:模拟多种生产场景与充电需求,对数据对接的准确性、能源调度策略的合理性、故障预警的及时性进行反复测试与优化。

3. 人员能力提升:组织技术人员与操作人员开展专项培训,内容涵盖系统操作、数据分析、应急处理等,确保新管理模式顺利推行。

四、能源管理升级的显著成效

1. 成本大幅降低:通过错峰充电与能源优化,月度电费支出减少 22%,年度节省能源成本超 300 万元。

2. 生产效率提升:设备因充电不足导致的停机次数下降 75%,充电设备平均利用率提高 35%,有效保障生产进度。

3. 管理智能化转型:实现从设备运行监控到能源调度的全流程数字化管理,管理人员可通过 MES 系统实时掌握充电状态与能源消耗,决策效率提升 60%。

五、行业示范意义与未来展望

兰州化工厂海洋石化分公司的实践,为化工、能源等行业提供了可复制的能源管理升级方案。随着工业物联网与大数据技术的深入发展,未来充电数据与生产管理系统的融合将更加紧密,不仅能实现能源的精准调控,还将推动工厂向零碳制造、智慧运营的方向迈进,助力行业高质量发展。

甘公网安备 62010202002440号

甘公网安备 62010202002440号