一、酿酒生产的 “安全雷区” 与传统困境

1. 生产环节风险:

(1) 粮食储存区:温湿度失控易导致原料霉变,影响产品质量和生产进度。

(2) 发酵车间:酒精蒸汽易燃易爆,遇明火或高温极易引发火灾、爆炸事故。

(3) 蒸馏灌装线:蒸馏设备高温作业,存在烫伤风险,同时灌装环节需保障产品质量与生产安全。

2. 传统管理弊端:

(1) 人工巡检存在时间间隔,无法实时发现隐患,导致风险滞后暴露。

(2) 巡检覆盖范围有限,难以做到全方位、无死角排查。

二、智能监控系统:量身定制的 “安全铠甲”

1. 硬件防护体系:

(1) 粮食仓库:部署温湿度联动摄像头,实时监测环境数据,当湿度超过临界值,自动启动通风设备调节环境。

(2) 发酵车间:采用防爆摄像机搭配气体传感器,24 小时监测酒精蒸汽浓度,一旦超标立即报警。

2. 智能算法应用:

(1) 运用 AI 视觉识别技术,精准识别人员未穿戴防护服、违规操作设备等不安全行为,并及时预警。

(2) 通过图像分析算法,对生产流程中的关键环节进行监控,确保操作规范。

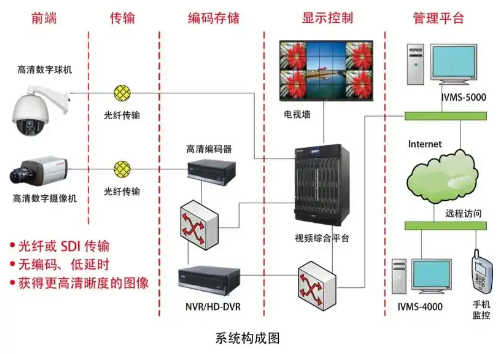

3. 管理平台融合:

(1) 实现监控画面、环境参数、设备状态等多系统数据融合,在管理大屏上集中展示。

(2) 支持数据检索、分析功能,为管理层提供决策依据。

三、从方案设计到落地:一场精密的 “安全工程”

1. 前期规划设计:

对厂区进行三维建模,通过热力图分析人员、设备活动规律,科学确定监控点位,保障重点区域覆盖率达 100%。规划网络架构,采用 5G + 工业以太网双链路传输,确保数据稳定、高效传输。

2. 系统测试优化:

上线前模拟 20 余种异常场景,如火灾、设备故障、人员违规等,进行压力测试。根据测试结果,优化算法参数,提升系统的准确性和稳定性。

3. 人员培训管理:

为员工定制 “理论 + 实操” 培训课程,内容涵盖系统操作、故障排查、应急处理等。设置月度考核机制,确保员工熟练掌握系统使用技能,保障系统正常运行。

四、数据见证成效:安全生产的质变飞跃

1. 安全防控升级:

安全隐患预警响应时间从平均 30 分钟缩短至 3 分钟,成功拦截 23 起潜在安全事故.智能监控系统大幅提升了风险防控能力,降低事故发生概率。

2. 管理效率提升:

成品酒库通过视频计数系统,库存准确率从 89% 提升至 99.5%,减少窜货损失超 50 万元。管理成本降低 40%,以往需 8 人负责的巡检工作,如今仅需 2 人远程值守,实现人力资源优化配置。

甘公网安备 62010202002440号

甘公网安备 62010202002440号